ZY6248-PC 建筑构件耐火试验垂直炉

ZY6248-PC建筑构件耐火试验垂直炉,适用于安装在垂直分隔构件开口处的防火门、防火卷帘总成、耐火砖、防火玻璃、防火隔墙、防火窗的耐火试验。符合GB/T7633-2008《门和卷帘的耐火试验方法》、ISO3008-2007《耐火试验门和卷帘总成》以及GB/T9978.1-2008《建筑构件耐火试验方法 第一部分:通用试验要求》。

- 适用范围

- 符合标准

- 主要特点

- 主要参数

- 技术服务

适用范围:

ZY6248-PC建筑构件耐火试验垂直炉,适用于安装在垂直分隔构件开口处的防火门、防火卷帘总成、耐火砖、防火玻璃、防火隔墙、防火窗的耐火试验。符合GB/T7633-2008《门和卷帘的耐火试验方法》、ISO3008-2007《耐火试验门和卷帘总成》以及GB/T9978.1-2008《建筑构件耐火试验方法 第一部分:通用试验要求》。

二、符合标准:

2.1 符合GB/T 9978.1-2008《建筑构件耐火试验方法 第1部分 通用要求》标准要求;

2.2 符合GB/T12955-2008《防火门》耐火试验标准;

2.3 符合GB/T7633-2008《门和卷帘的耐火试验方法》耐火标准要求;

2.4 符合GB 16809—2008《防火窗》耐火标准要求;

2.5 符合GB/T 12513-2006《镶玻璃构件耐火试验方法》中垂直镶玻璃构件耐火试验标准;

2.6 符合GB/T 8478《铝合金门窗》的耐火试验标准;

2.7符合GB 15763.1-2009《建筑用安全玻璃 第1部分 防火玻璃》耐火试验标

三、主要技术参数:

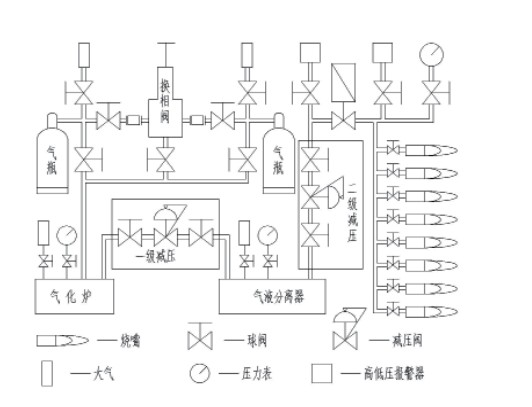

3.1燃气控制部分:

3.1.1试验炉使用灌装液化石油气作为燃料,采用多瓶管道安装方式。即四瓶串联为一组,二组共八瓶,自动化控制电路,试验时当压力低于设定值,液相切换阀会自动转换到另一组,这样可防止试验中燃气突然耗尽,使试验中断。

3.1.2为了使灌装液化石油气延长使用时间,采用气化炉气化把液化石油气由液相转化为气相,使灌装里液化石油气充分燃烧。

3.1.3为了使气化后燃气充分燃烧,增加了空燃比例阀,自动调节空气和燃气的比例,可达到最佳燃烧热值。

3.1.4燃料消耗量:100KG/h.

3.1.5燃气控制部分气路图如下:

图3燃气控制部分结构图

3.2压力释放系统:

3.2.1在炉体壁后侧装有排气孔,连接到后面的烟道,将炉体内的烟气排出,控制炉内压力。炉内送风和排风采用15kw强力风机以及变频器进行控制,其风量大小由程序自动控制以达到燃烧、压力和排烟的要求。烟道室内部分采用USU310S耐高温不锈钢管,外部烟气冷却采用水蒸汽冷却。

3.3所占地面积:

3.3.1要求楼层高7.5米以上,试验炉、控制室、燃气室以及制样部分共计使用面积:275平方米以上。

3.3.2要求环境:通风良好,操作方便。周围无易燃、易爆物品。

四、主要技术参数:

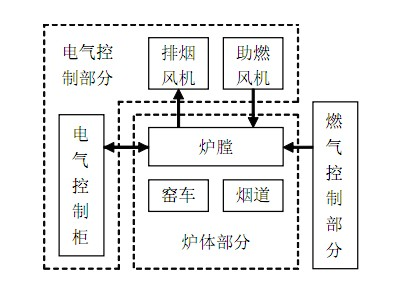

4.1仪器组成:耐火试验炉、气体流量测量系统、温度测量系统和压力测量及控制系统。

4.2耐火试验炉:为垂直试验炉,内尺寸3M(长)x3M(高)x1.25M(深)。

4.3炉体结构;炉体结构;炉子设计寿命为15年以上,炉子建造采用美国GOVMARK(哥马克)技术。五层结构,内层为1300°C时,外层温度为常温;使用寿命长,内层的保温材料(易损件)容易更换。五层结构,从外到里分别为:第一层为钢结构框架;第二层用红砖砌成外围;第三层为耐火高温石棉;第四层为耐火砖;第五层莫来石耐火高温棉,耐火温度达到1600°C。

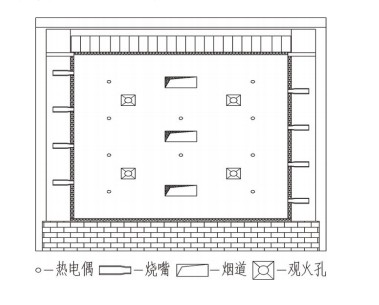

4.4烧嘴:在两侧炉壁内嵌有10个高速烧嘴,两侧各5个。提供炉膛内升温所需的热量。

4.5燃气和空气管路:

4.5.1由电动执行器、蝶阀、空燃比例阀、二级减压阀、手动蝶阀、点火控制器、压力开关、燃气超压放散阀、气化炉、燃气气液分离器、一级减压阀、液相切换阀、燃气压力表、低压表、球阀、燃气泄漏报警器、不锈钢软管、燃气高压软管等组成。

4.6烟气收集:见图4

4.6.1在炉膛顶上装有锥形烟气收集塔,收集炉膛前试样试验时泄漏的烟气。

4.6.2风机功率:3kw,为强力吸烟风机。

4.6.3收集烟气管道:采用直径300mm的管路,直接连通压力释放系统。

4.6.4锥形收集塔:采用厚2.0mm,USU304不锈钢板

4.7压力的释放:

4.7.1在炉体壁后侧炉壁上装有两个排烟孔,连接到后面的烟道,将炉体内的烟气排出控制压力。

4.7.2压力释放管路:在炉膛内的部分采用耐高温的直径300mm,USU310S不锈钢管,能耐高温1300℃,在上开有手动阀作风冷却。在炉膛外采用壁厚5mm的焊管。

4.7.3压力释放功率:AC380,15kw耐高温的高压风机。

4.7.4冷却方式:采用风冷,冷却管路3m左右,冷却效果非常好。

4.8炉内压力测量:

4.8.1炉内压力测量:为T形测量探头,测量精度±2pa.共三个。符合GB/T9978.1-2008标准。

4.8.2炉内压力每间隔1 min记录一次,记录设备准确度为1 s,数据采集为3次/秒钟。

4.8.3 T形测量探头:采用USU310S耐高温的不锈钢管,从炉内穿过炉墙到达炉外,炉内和炉外的压力保持同一水平高度。

4.8.4压力变送器:高精度压力传感器,共三个。一个置于理论地面100 mm范围内,一个置于门或卷帘高度三分之二处100 mm范围内,一个置于门或卷帘顶部100 mm范围内。测量压力值为阶梯压力值,顶部压力值试验开始5分钟之内为15pa±5pa,10分钟后为17pa±3pa

4.9观火孔:在炉体后侧壁设有1个观火孔,用来观察试验时试件受火面和火焰的情况。(见图5)

炉膛结构示意图

整体结构图

4.10温度测量系统:

4.10.1炉内热电偶: 炉内采用符合GB/T 16839.1规定的丝径为2.0MM的K型镍铬-镍硅热电偶,外罩耐热不锈钢套管,中间填装耐热材料,其热端伸出套管的长度不少于25MM,共8支,温度的准确度小于±15℃。

4.10.2背火面温度测量:采用直径为0.5MM热电偶,熔焊在厚0.2MM,直径为12MM的圆形铜片上,符合GB/T16839.1规定的大型镍铬-镍硅的热电偶,应覆盖长、宽均为30MM厚度为2.0MM的石棉衬垫。共计30支。

4.10.2.1其中平均温度测量:热电偶为8支,适用于GB/T7633-2008和GB/T17428-2009。

4.10.2.2其中最高温度测量:热电偶为20支 能含盖到最大门扇宽度1200mm的带模楣板的双扇门的测量。

4.10.3环境温度测量:采用直径为3.0MM的铠装热电偶,符合GB/T16839.1规定的大型镍铬-镍硅的K型热电偶。

4.10.4移动温度测量:采用手持红外线测量仪测量。

4.11样品装置:采用推车,高3.5M,宽4.0M,车体设计四个地轮,共二套(双开门和卷帘门)。

4.11 计算机控制系统:

4.11.1采用单片机控制加LABVIEW编程软件。包括:主控界面,炉温曲线界面,压力显示、试件温度界面,历史记录界面和参数确定界面。

4.11.2 试验记录(3秒/次)按编号存储,可随时查询;可以实时查看试验报表打印效果,只需点击开始、计算和保存等按钮就可完成,使用简便。

4.11.3 同时增加数据调取功能,可以加载以往的实验数据进行从新计算并形成报告。

4.11.4品牌机一台。

4.12 烟气净化系统:将炉内排出的废气,经过净化后达到无污染状态。