- 适用范围

- 符合标准

- 主要特点

- 主要参数

- 技术服务

设备整体图

1.1.适用范围:

1.1.1.适用于火灾时阻隔烟气的各种结构的防火门,在指定的试验条件下,防火门烟气泄漏速率试验。

1.1.2.适用于满足防火门防烟性能试验的检测要求。

1.2.符合标准:

1.2.1.符合GB/T41480-2022新标准《防火门的防烟性能试验方法》标准。

1.2.2.符合GB 12955-20XX《防火门》征求意见稿第7.9节防烟性能试验。

1.2.3.符合ISO 5925-1:2007《防火试验 防烟门和卷帘组件 第1部分:室温和环境温度漏气试验》标准.

1.3.性能特点:

1.3.1.采用可编程逻辑控制器PLC收集各路的温度、压力等多方面的数据,经计算机分析、处理和控制产生实时再现的燃烧时的真实信息,并经计算机分析判定直接得出结果;整机全部采用国内外知名品牌,确保系统高品质,高速度运行,具有先进性。

1.3.2.采用可编程逻辑控制器PLC+模块+计算机,实行PID全自动控制方式,稳定性、重复性、再现性优。重要元器件部分核心部件采用知名品牌,运行流畅、稳定,升温速度快、节能、精度高、误差小。

1.3.3.采用全球精密设备专用开发平台LabView软件,开发WINDOWS操作界面风格的试验软件,界面风格清新、美观、简捷。测试期间实时显示测量结果并动态地绘出完美曲线,数据可以永久保存、调阅和打印输出,可直接打印报表。具有高智能、引导式菜单操作,简便直观的特点,便于试验人员操作。

1.3.4.设备主框架采用140mm×140mm×5mm(厚度)的重型方通,整体结构十分坚固稳定,设备能有效的对试验员进行防护。

1.3.5.试验主箱体内部采用SUS304不锈钢材质封板,耐腐蚀耐酸碱,封板经久耐用。箱体内部需要加热到220℃,所以需要加好的材料才能保证产品的耐用性,保证产品的使用寿命。

1.3.6.供气系统管道采用SUS304不锈钢材质,耐腐蚀耐酸碱,管道经久耐用。而采用铁管、碳钢材质管道,如果表面的油漆脱落,管道就会很快生锈,降低产品的使用寿命。

SUS304不锈钢供气系统管道系统实际照片

1.4.技术参数

量程、分辨力、偏差:压力测控范围量程不小于-100~100Pa,精度±5%,压差测量精度±5Pa 或测量值的±10%,以差异较小值为准;流量测控:量程不小于 55m³/h,精度±1m³/h;温度测量范围:不小于0~300℃,共12个测温点,精度±5℃。

1.4.1.试验箱体:

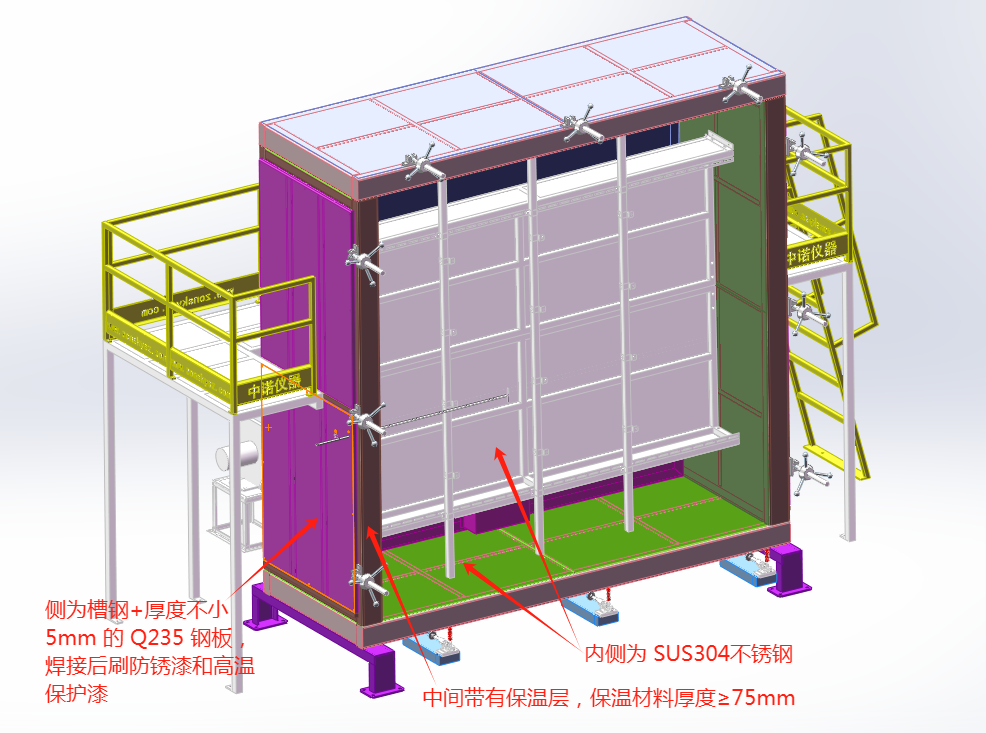

炉体结构:内侧为 SUS304不锈钢,外侧为槽钢+厚度不小5mm 的 Q235 钢板,焊接后刷防锈漆和高温保护漆,中间带有保温层,保温材料厚度≥75mm;

试验装置炉体结构如下图

试验装置炉体结构图

1.4.1.1.为垂直式试验箱体,箱体内腔尺寸:3020mm(长)×4020mm(高)×700mm(深)即箱体开口尺寸为3020mm(长)×4020mm(高)。

1.4.1.2.试验箱主体材料采用钢结构框架,主框架为140mm×140mm×5mm(厚度)的重型方通,以保证设备的整体坚固性,延长炉体的寿命,更便于维护和更换。

1.4.1.3.试验箱体的空气热循环区:能够让热空气在腔室内回旋,使热量能均匀地进入试验区,保证试验区温度的均匀度;

1.4.1.4.试验箱体的保温区:采用耐高温织物纤维棉隔热,隔热棉厚度为150mm,能保证试验区温度为250℃,外壳温度低于60℃以下;

1.4.1.5.装置前端为推车式尺寸可调安装框架。安装框架与装置主体间连接方便,中间加耐高温密封条保证密封性,保温可靠。

1.4.1.6.试验装置整体泄漏量:在炉内压力为 50Pa条件下,Qapp(20)+Qsup/assoc(20) 不超过 7m3/h。

1.4.2.加热系统和供气系统:

加热系统采用循环空气加热,供气系统可满足补偿试验装置和试件的总泄露量。

1.4.2.1.试验区温度范围:常温~250℃;

1.4.2.2.加热方式:通过电加热的方式加热空气;

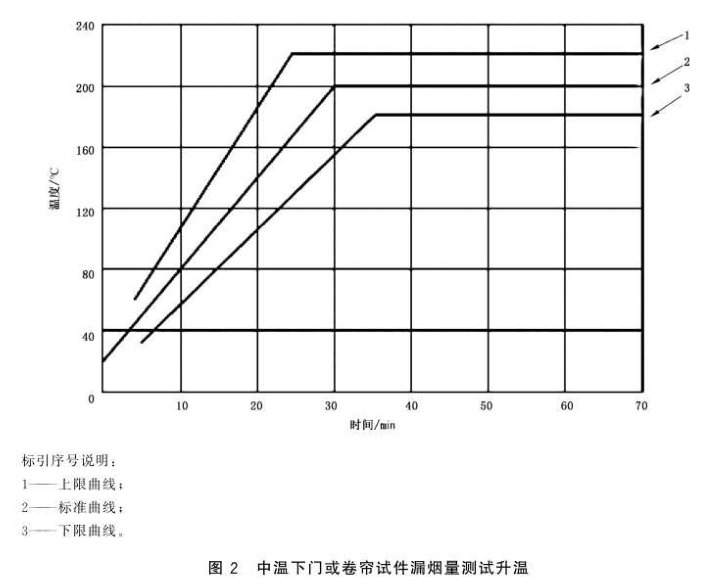

1.4.2.3.升温速率:为分段升温,在(20±3)min内线性升温到160℃,然后在总时间(30±3)min内保持恒温(200±20)℃;

1.4.2.4.测试样品的内表面温度测量:每个热电偶测量门的内表面温度分布应控制在(200±20)℃。在加热期间,测试室内应保持中性压力;

1.4.2.5.加热功率:86kw。从试验空间升温需要和客户现场实践结果确定加热总功率。

1.4.2.6.试验装置应设有供气系统,使装置内外形成至少 55 Pa 的压差。

1.4.2.7.试验装置的供气系统能满足常温和中温条件下试验的空气补充需求,供气系统的送风风机供气能力不小于55m3/h;

1.4.2.8.供气系统管道采用SUS304不锈钢材质,耐腐蚀耐酸碱,管道经久耐用。而采用铁管、碳钢材质管道,如果表面的油漆脱落,管道就会很快生锈,降低产品的使用寿命。

1.4.3.主要测量仪器

1.4.3.1. 压差测量设备

1.4.3.1.1.试验箱(室)内压差的测量仪器为:2个压差传感器;

1.4.3.1.2.压差传感器量程不小于 -100~100Pa,测量精度为:±5%FS,即±5Pa

1.4.3.1.3. 测量探头应安装在试验装置的试验箱(室)内中心距离试件内表面(100±10)mm处。

1.4.3.1.4.测压仪器应能测量压差,试验箱(室)内压差的测量精度为±5Pa或测量值的±10%,以差异较小值为准。

1.4.3.2.温度测量设备

1.4.3.2.1.炉内温度测量系统:测温热电偶采用 K 型金属铠装型热电偶,数量为 12支,外径≤1.0mm;热电偶热接点到试样热接面距离为(100±10)mm,热电偶位置可灵活调节,以满足不同标准的测温要求。

1.4.3.2.2.应采用12支热电偶测量试验箱(室)内温度,12支热电偶水平排列成4行,每行3支。

1.4.3.2.3.每行末端热电偶应与门或卷帘试件的垂直边框平行,中间热电偶与门或卷帘试件的中轴线一致。最顶端一行热电偶应距试验装置的前开口上边缘以下150mm,最底端一行热电偶应距门或卷帘试件的底部边缘以上150mm,其余两行在顶端与底端之间等距离排列。

1.4.3.2.4.热电偶前端应距门或卷帘试件的表面(100±10)mm。

1.4.3.3.气体流量测量设备

1.4.3.3.1.试验箱(室)气体流量的测量仪器为:流量计;

1.4.3.3.2.流量计,测量范围:0~60m3/h,精度为±1m3/h。

1.4.4.温度控制系统

1.4.4.1.试验箱(室)温度控制方式:采用可编程逻辑控制器PLC+模块+计算机,实行PID全自动控制方式,运行流畅、稳定,升温速度快、精度高、误差小。在计算机出现故障时还能切换到手动方式进行人工控制。

1.4.4.2.试验箱(室)温度采集:通过热电偶收集各处的温度数据,经计算机分析、处理和控制实时再现箱内的温度信息。

1.4.4.3.试验箱(室)数据采集系统具有显示实时曲线功能,也能读取历史存储曲线功能。

1.4.4.4.中温情况下的升温曲线:按照GB/T 41480-2022 第6.2节规定的升温曲线对温度进行监测和控制;

1.4.5.计算机及软件控制系统

1.4.5.1.配备图形工作站(配置 CPU 不低于主频 3.2GHz 处理器性能,不低于 32G 内存或以上/500G SSD X1+1T SATA 硬盘或以上/DVD-RW/23 英寸 LCD 显示器,配备正版操作系统及文字处理软件。快速输出设备具备打印功能)

1.4.5.2.采用全球精密设备专用开发平台LabView软件,开发WINDOWS操作界面风格的试验软件,界面风格清新、美观、简捷。测试期间实时显示测量结果并动态地绘出完美曲线,数据可以永久保存、调阅和打印输出,可直接打印报表。具有高智能、引导式菜单操作,简便直观的特点,便于试验人员操作。

1.4.5.3.整个控制系统由PLC 对燃气供应、烧嘴点火、温度控制、压力调节、风机运行进行连锁控制;并对错误程序操作、炉温上下限、压力上下限、风机变频系统等故障报警,停电时可以实行燃料自动切断,确保试验炉的安全运行;

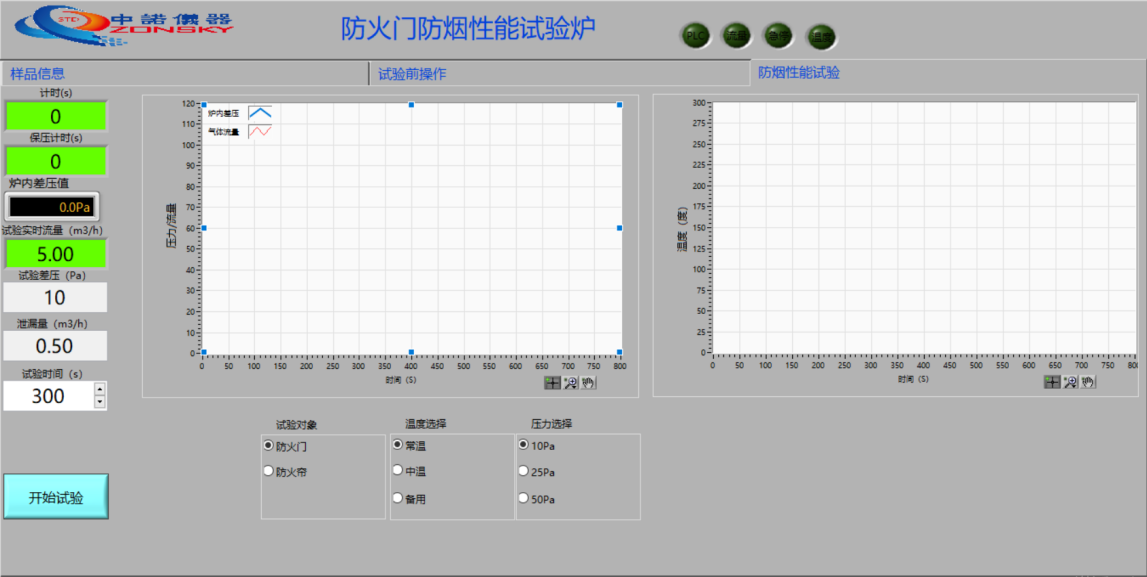

软件操作界面图

———————————————————————如需详细设备参数请联系客服—————————————————————————